Masterbatch d’additifs fonctionnels : améliorer les performances et le traitement du plastique

2025-11-12

Mélange maître d'additifs fonctionnels est une technologie fondamentale dans l'industrie moderne des plastiques, jouant un rôle essentiel dans la transformation des résines polymères standards en matériaux hautes performances adaptés à des applications exigeantes spécifiques. Contrairement aux mélanges maîtres de couleur qui confèrent principalement une teinte, les mélanges maîtres fonctionnels sont des mélanges granulaires concentrés conçus pour introduire ou améliorer diverses propriétés physiques, chimiques et de traitement critiques dans le produit plastique final.

Qu’est-ce qu’un mélange maître d’additifs fonctionnels ?

Un mélange maître est un mélange concentré de pigments et/ou d’additifs encapsulés dans une résine porteuse. Le Mélange maître d'additifs fonctionnels désigne spécifiquement les concentrés dont les principes actifs sont des auxiliaires chimiques (additifs) destinés à modifier les performances du polymère de base.

Composition

Le pellet du mélange maître est généralement composé de trois éléments principaux :

- Additif(s) fonctionnel(s) actif(s) : Le composant principal (par exemple, stabilisant UV, ignifuge, agent antistatique) qui confère la propriété souhaitée.

- Résine porteuse : Résine polymère (souvent compatible avec la résine de base en cours de traitement, telle que PE, PP ou PET) qui sert de véhicule à l'additif à haute concentration.

- Agents dispersants : Des composés qui garantissent que les ingrédients actifs sont répartis uniformément dans la résine porteuse, ce qui est crucial pour obtenir des performances constantes dans le produit final.

Principaux types d'additifs fonctionnels

La polyvalence des additifs fonctionnels Masterbatch provient du large éventail de propriétés qu’ils peuvent conférer. Ils sont essentiels pour prolonger la durée de vie, améliorer la sécurité et améliorer la transformabilité des produits en plastique. Les types courants incluent :

| Additif fonctionnel | Avantage principal | Applications typiques |

|---|---|---|

| Stabilisateurs UV / Antioxydants | Protection contre la dégradation due au soleil (UV) et à l'oxydation (chaleur/oxygène), prolongeant la durée de vie du produit. | Mobilier d'extérieur, pièces automobiles, films agricoles, tôles de toiture. |

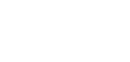

| Retardateurs de flamme | Réduit l'inflammabilité et ralentit la propagation du feu. | Câbles électriques, boîtiers électroniques, matériaux de construction, intérieurs automobiles. |

| Agents antistatiques | Empêche l'accumulation d'électricité statique, réduisant ainsi l'attraction de la poussière et le risque de décharge électrostatique (ESD). | Emballages électroniques, équipements de salle blanche, certains films. |

| Antimicrobien/Antibactérien | Inhibe la croissance des bactéries, moisissures et champignons sur la surface en plastique. | Dispositifs médicaux, emballages alimentaires, biens de consommation et surfaces. |

| Auxiliaires technologiques | Améliore l'écoulement de la matière fondue, réduit la viscosité et améliore la qualité de la surface pendant la fabrication. | Films minces, pièces complexes moulées par injection, procédés d'extrusion. |

| Agents nucléants | Contrôle le processus de cristallisation des polymères semi-cristallins, améliorant les propriétés mécaniques et la stabilité dimensionnelle. | Pièces nécessitant une grande rigidité et des temps de cycle réduits. |

| Agents anti-buée | Empêche la condensation des gouttelettes d'eau sur les surfaces du film. | Film d'emballage alimentaire (par exemple, produits frais). |

| Agents moussants | Génère du gaz dans le polymère fondu pour créer une structure microcellulaire, réduisant ainsi la densité et le poids des pièces. | Composants automobiles, isolation, pièces de structure. |

Avantages pour les fabricants de plastique

L’utilisation de Masterbatch d’additifs fonctionnels offre des avantages significatifs en termes de qualité du produit et d’efficacité de fabrication :

- Dispersion et cohérence supérieures : L’additif étant prédispersé dans une matrice polymère, il garantit une répartition très uniforme dans le produit final. Cela évite les incohérences de propriétés, ce qui constitue un défi courant lors de la manipulation d'additifs bruts en poudre.

- Efficacité de traitement améliorée : Les mélanges maîtres se présentent généralement sous forme de granulés, ce qui les rend faciles à manipuler, à doser et à incorporer dans les équipements de traitement standard (par exemple, les extrudeuses et les machines de moulage par injection). Cela simplifie la fabrication, réduit les temps d'arrêt et minimise le risque d'erreurs de production.

- Rentabilité : L’utilisation de mélanges maîtres concentrés permet d’obtenir des « taux d’éjection » élevés (une petite quantité de mélange maître traite une grande quantité de polymère de base), ce qui optimise l’utilisation d’additifs coûteux et réduit la complexité des stocks.

- Sécurité et propreté améliorées : L'encapsulation d'additifs en poudre potentiellement dangereux ou poussiéreux sous forme de granulés de polymère augmente considérablement la sécurité sur le lieu de travail, réduit les particules en suspension dans l'air et minimise la contamination croisée.

- Durée de vie prolongée du produit : Les additifs fonctionnels tels que les stabilisants UV et les antioxydants augmentent considérablement la durabilité et la longévité des pièces en plastique, leur permettant de résister à des conditions environnementales difficiles.

Conclusion

Le Mélange maître d'additifs fonctionnels est un élément indispensable dans le développement de produits en plastique modernes. En fournissant une solution concentrée, prédispersée et facile à manipuler, il permet aux fabricants de contrôler et de personnaliser avec précision les caractéristiques de performance des polymères de base. Cette technologie garantit que les plastiques répondent aux exigences toujours croissantes en matière de sécurité, de durabilité et de fonctionnalité dans tous les secteurs, consolidant ainsi leur statut de catalyseur essentiel de l'innovation dans l'ingénierie des polymères.

Souhaitez-vous explorer les défis techniques spécifiques auxquels répond un mélange maître de stabilisateur UV dans une application extérieure ?