Passer au sans halogène : optimiser le mélange maître ignifuge pour les applications en polypropylène

2026-01-27

L'évolution de la sécurité incendie en polypropylène

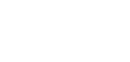

Le polypropylène (PP) a consolidé son statut de matériau dominant dans l'automobile, la construction et l'électronique en raison de sa résistance chimique et de sa polyvalence mécanique. Cependant, sa teneur élevée en hydrocarbures aliphatiques le rend intrinsèquement inflammable, avec un indice limite d'oxygène (LOI) d'environ 17 à 18 %, bien inférieur à la concentration en oxygène atmosphérique. Cela nécessite l'utilisation de mélanges maîtres ignifuges (FR) hautes performances pour répondre à des normes de sécurité strictes telles que UL94 V-0.

Le paysage industriel actuel assiste à un pivot décisif des systèmes bromés traditionnels vers des mélanges maîtres avancés ignifuges sans halogène (HFFR). Ce changement est motivé non seulement par des cadres réglementaires tels que REACH et RoHS, mais également par la nécessité d'une densité de fumée plus faible et d'une corrosivité réduite pendant le traitement. Les mélanges maîtres modernes ne servent plus seulement à supprimer le feu ; ce sont des additifs techniques qui doivent maintenir l'intégrité mécanique, la stabilité aux UV et la transformabilité du polymère.

Analyse comparative : systèmes halogénés et sans halogène

La sélection du mélange maître approprié nécessite d’équilibrer l’efficacité, le coût et l’impact environnemental. Alors que les systèmes halogénés offrent un rendement élevé à faibles charges, les alternatives sans halogène sont essentielles pour les applications respectueuses de l'environnement et les espaces clos où la toxicité de la fumée est un problème.

| Caractéristique | Halogéné (brome/antimoine) | Sans halogène (Intumescent/P-N) |

| Mécanisme | Élimination des radicaux en phase gazeuse | Formation de charbon en phase condensée |

| Niveau de chargement | Faible (2-10%) | Modéré à élevé (20-30 %) |

| Densité de la fumée | Élevé | Faible |

| Densité de la pièce finale | Élevéer (heavy metal synergists) | Faibleer (lightweight advantage) |

| Stabilité aux UV | Modéré (sujet au jaunissement) | Bon (avec des stabilisateurs spécifiques) |

Mécanismes d'action : piégeage radical ou intumescence

Élimination des radicaux (halogénés)

Les mélanges maîtres traditionnels contenant du décabromodiphényléthane (DBDPE) ou du tétrabromobisphénol A (TBBPA) fonctionnent en phase gazeuse. Lorsque le PP s'enflamme, les radicaux halogènes (Br•) sont libérés. Ces radicaux réagissent avec l'hydrogène hautement réactif et les radicaux hydroxyles (H• et OH•) qui propagent la chaîne de combustion, « empoisonnant » efficacement la flamme et stoppant la réaction exothermique. Le trioxyde d'antimoine ($Sb_2O_3$) est presque toujours ajouté comme synergiste pour faciliter la libération de radicaux halogènes à la bonne température.

Formation de charbon intumescent (sans halogène)

Les mélanges maîtres à base de phosphore-azote (P-N) fonctionnent principalement en phase condensée. Lors du chauffage, la source acide (comme le polyphosphate d'ammonium) déshydrate la source de carbone (souvent le polymère lui-même ou un synergiste comme le pentaérythritol), créant un charbon carboné réticulé. Simultanément, un agent gonflant (comme la mélamine) libère des gaz ininflammables qui gonflent ce charbon en une épaisse couche de mousse isolante. Cette couche agit comme une barrière physique, bloquant le transfert de chaleur vers le polymère sous-jacent et empêchant l’oxygène d’atteindre la source de carburant.

Directives de traitement critique pour la dispersion du mélange maître

L'efficacité d'un mélange maître ignifuge pour PP est directement lié à la façon dont il est dispersé dans la matrice PP lors de l'extrusion ou du moulage par injection. Une mauvaise dispersion conduit à des « points chauds » où l'inflammabilité reste élevée, provoquant des échecs de tests malgré des niveaux de charge corrects.

- Contrôle de la température : De nombreux additifs intumescents sans halogène ont un début de décomposition autour de 250°C. Les températures de traitement doivent être maintenues strictement en dessous de cette limite pour éviter une activation prématurée du mécanisme de moussage à l'intérieur du canon, ce qui provoque des marques d'évasement et une perte d'efficacité du FR.

- Conception de vis : Utilisez une vis avec un cisaillement modéré. Bien que le mélange soit essentiel, une chaleur de cisaillement excessive peut dégrader les additifs ignifuges. Une vis barrière ou une section de mélange dédiée (comme Maddock) est recommandée pour garantir l'homogénéité sans surchauffer la masse fondue.

- Gestion de l'humidité : Les mélanges maîtres à base de PN sont souvent hygroscopiques. Si le mélange maître n'est pas pré-séché (généralement 2 à 4 heures à 80°C), l'humidité se transforme en vapeur pendant le traitement. Cela entraîne une dégradation hydrolytique du polymère et des défauts de surface tels que des stries d'argent.

Dépannage des défauts d'extrusion courants

Lors de l’intégration de charges élevées de mélange maître ignifuge, les transformateurs rencontrent souvent des défauts spécifiques. Pour résoudre ces problèmes, il faut une approche systématique de la formulation et des réglages des machines.

Accumulation de matrice (mise en place)

Cela se produit lorsque des composants de faible poids moléculaire du retardateur de flamme migrent vers la sortie de la filière, s'accumulent et finissent par traîner sur la surface du produit. Pour atténuer cela, vérifiez les problèmes de compatibilité entre la résine porteuse du mélange maître et le PP de base. De plus, une légère réduction de la température de la filière peut augmenter la résistance à la fusion et réduire la migration.

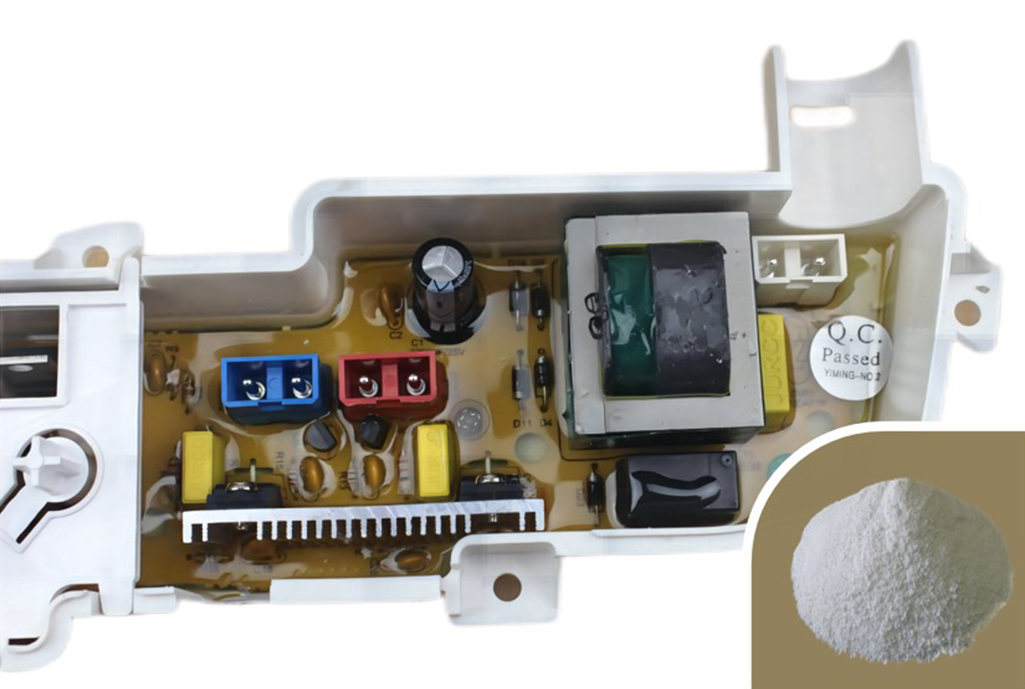

Floraison

Floraison appears as a white, powdery residue on the surface of the finished part days or weeks after production. This is often caused by the migration of the flame retardant to the surface due to incompatibility or excessive loading. Switching to a masterbatch with a polymerized, high-molecular-weight flame retardant that is anchored to the PP matrix is the most effective permanent solution.

Réduction de la résistance aux chocs

Les retardateurs de flamme agissent comme des contaminants dans le réseau cristallin du polypropylène, rendant souvent le matériau cassant. Si la résistance aux chocs est critique, la formulation du mélange maître doit inclure un compatibilisant (comme le PP greffé à l'anhydride maléique) ou un modificateur d'impact (comme les élastomères) pour retrouver la ténacité sans compromettre la classification UL94.