Pourquoi le retardateur de flamme sans halogène pour le PP devient-il la norme industrielle en matière de sécurité et de durabilité ?

2026-01-06

La transition vers des solutions ignifuges sans halogène en polypropylène

Le polypropylène (PP) est l'un des thermoplastiques les plus utilisés au monde en raison de son excellente résistance chimique, de sa faible densité et de sa polyvalence mécanique. Cependant, sa haute inflammabilité reste un obstacle important dans des secteurs comme l’électronique, l’automobile et la construction. Les retardateurs de flamme halogénés traditionnels, bien qu’efficaces, libèrent des gaz toxiques et des fumées corrosives lors de la combustion. Les systèmes ignifuges sans halogène (HFFR) sont apparus comme l'alternative supérieure, en se concentrant sur la technologie ignifuge intumescente (IFR). Ces systèmes s'appuient sur une réaction synergique entre le phosphore et l'azote pour créer une barrière protectrice, garantissant un haut niveau de sécurité sans le bagage environnemental des additifs à base de brome ou de chlore.

Mécanismes de base des systèmes synergiques phosphore-azote

L’efficacité des retardateurs de flamme sans halogène pour le PP dépend en grande partie du mécanisme intumescent. Lorsqu’il est exposé à la chaleur, le retardateur de flamme se décompose pour former une épaisse couche de charbon carboné poreux à la surface du polymère. Cette couche agit comme une barrière physique qui limite le transfert de chaleur vers le plastique sous-jacent, empêche la fuite de gaz inflammables et empêche l'oxygène d'atteindre la source de carburant. En isolant les trois composants du triangle du feu (chaleur, combustible et oxygène), le système HFFR auto-éteint efficacement la flamme tout en maintenant l'intégrité structurelle du composant pendant une durée plus longue lors d'un incendie.

Avantages par rapport aux additifs halogénés traditionnels

- Faible densité de fumée : les HFFR réduisent considérablement la quantité de fumée sombre et épaisse produite lors d'un incendie, ce qui est essentiel pour la visibilité lors des évacuations d'urgence.

- Sous-produits non corrosifs : contrairement aux versions halogénées, le HFFR ne libère pas d'acides halohydriques, protégeant ainsi les circuits électroniques sensibles et les composants métalliques de la corrosion après incendie.

- Conformité environnementale : ces matériaux répondent à des normes réglementaires strictes telles que RoHS et REACH, garantissant l'accessibilité et la durabilité du marché mondial.

Comparaison des performances et spécifications des applications

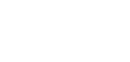

Choisir le bon ignifuge sans halogène pour PP nécessite d'équilibrer la sécurité incendie avec les propriétés physiques du matériau. Les systèmes intumescents offrent généralement un indice UL94 V-0 à des niveaux de charge inférieurs à ceux des charges inorganiques comme l'hydroxyde de magnésium (MDH). Cette charge inférieure contribue à préserver la résistance aux chocs et les caractéristiques d'écoulement de la résine PP, ce qui la rend adaptée aux processus de moulage par injection complexes utilisés dans les boîtiers de batteries, les connecteurs électriques et les appareils électroménagers.

| Propriété | PP halogéné | PP sans halogène (IFR) |

| Indice de retardateur de flamme | UL94 V-0 | UL94 V-0 |

| Toxicité de la fumée | Élevé (toxique/corrosif) | Faible (non toxique) |

| Augmentation de la densité | Modéré | Minime |

| Stabilité aux UV | Moyenne | Excellent |

Considérations clés pour le traitement des composés HFFR PP

Le traitement du PP avec des retardateurs de flamme sans halogène nécessite une gestion minutieuse de la température. Étant donné que les systèmes phosphore-azote sont conçus pour réagir à des températures élevées, le traitement de la matière fondue à une chaleur excessivement élevée peut conduire à une décomposition prématurée du retardateur de flamme, entraînant des défauts de surface ou une « efflorescence ». Il est recommandé de maintenir une température de traitement inférieure à 220°C. De plus, la configuration des vis doit être optimisée pour garantir une dispersion uniforme de la poudre ignifuge dans la matrice PP, car une mauvaise dispersion peut entraîner des performances au feu incohérentes et une durabilité mécanique réduite.

Perspectives futures du polypropylène ignifuge

La demande de retardateurs de flammes sans halogène pour le PP devrait croître à mesure que le marché des véhicules électriques (VE) se développe. Le besoin de matériaux légers et ignifuges pour les modules de batterie et les infrastructures de charge stimule l’innovation dans les technologies HFFR hyper-ramifiées et micro-encapsulées. Ces avancées visent à réduire davantage le dosage requis pour atteindre un indice V-0 tout en améliorant la résistance à l'eau et la stabilité thermique du produit final, garantissant ainsi que le PP reste un choix de matériau compétitif et sûr pour la prochaine génération de design industriel.