L'avenir de la sécurité incendie : mélange maître ignifuge haute performance dans l'ingénierie des polymères

2026-01-04

Comprendre les mécanismes du mélange maître ignifuge

Mélange maître ignifuge est un mélange concentré d'additifs ignifuges encapsulés lors d'un processus thermique dans une résine porteuse, qui est ensuite refroidie et découpée en granulés. Contrairement aux additifs en poudre, les mélanges maîtres offrent une dispersion supérieure dans la matrice polymère, garantissant que le produit plastique final conserve des propriétés de sécurité constantes. La fonction principale de ces mélanges maîtres est de retarder l’inflammation du polymère et de ralentir la propagation des flammes grâce à des réactions chimiques qui se produisent soit dans la phase gazeuse, soit dans la phase solide de la combustion.

Lorsque la chaleur est appliquée à un polymère traité, les produits chimiques ignifuges s’activent pour supprimer le feu de plusieurs manières. Certains fonctionnent par dégradation endothermique, absorbant la chaleur pour refroidir le substrat, tandis que d'autres forment une couche protectrice de « charbon » sur la surface qui agit comme une barrière thermique entre la flamme et le combustible. En intégrant ces additifs dans un format de mélange maître, les fabricants réduisent considérablement les risques de poussière dans l'environnement de l'usine et améliorent l'efficacité du processus de moulage par injection ou d'extrusion.

Analyse comparative des types de mélanges maîtres par composition chimique

Le choix du mélange maître ignifuge approprié dépend fortement du polymère de base (tel que PE, PP, ABS ou PA) et des exigences réglementaires spécifiques de l'industrie. Le tableau suivant présente les types les plus couramment utilisés dans la fabrication moderne :

| Type de mélange maître | Mécanisme primaire | Applications courantes |

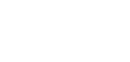

| Halogéné (Bromé) | Trempe radicalaire en phase gazeuse | Pièces électroniques et automobiles |

| Sans halogène (HFFR) | Formation de charbon intumescent | Transports publics et construction |

| Inorganique/Minéral | Libération de vapeur d'eau (refroidissement) | Isolation des fils et câbles |

Avantages environnementaux sans halogène

Ces dernières années, l’industrie s’est tournée vers les mélanges maîtres ignifuges sans halogène (HFFR). Ces formulations utilisent généralement des produits chimiques à base de phosphore et d’azote. Lors de leur combustion, ils émettent beaucoup moins de fumées toxiques et de gaz corrosifs que les versions halogénées traditionnelles, ce qui en fait la norme pour les espaces confinés comme les tunnels, les immeubles de grande hauteur et les intérieurs d'avions.

Principaux avantages techniques de l'utilisation du mélange maître par rapport aux additifs en poudre

La transition des additifs en poudre brute vers les systèmes de mélanges maîtres offre plusieurs avantages opérationnels qui ont un impact direct sur les résultats financiers et la qualité du produit. Étant donné que les additifs sont prédispersés dans une résine support compatible avec le polymère final, le risque de « points chauds » ou de points faibles dans le matériau est considérablement minimisé.

- Stabilité de traitement améliorée : les granulés du mélange maître s'écoulent plus uniformément dans les mangeoires, évitant ainsi les problèmes de colmatage souvent associés aux poudres fines.

- Intégrité mécanique améliorée : une charge élevée de poudres peut souvent rendre les plastiques cassants ; cependant, des mélanges maîtres spécialisés sont formulés pour préserver la résistance aux chocs et la flexibilité.

- Précision du dosage : un contrôle précis du pourcentage de retardateurs de flamme actifs permet aux fabricants de respecter les normes UL94 V-0, V-1 ou V-2 avec un minimum de déchets.

- Sécurité des travailleurs : l'élimination des poussières chimiques en suspension dans l'air améliore la qualité de l'air au sein de l'usine de fabrication et réduit le besoin de systèmes de filtration complexes.

Critères de sélection pour les applications industrielles

La sélection du mélange maître ignifuge approprié nécessite une analyse approfondie de l'environnement d'utilisation finale du produit. Les ingénieurs doivent tenir compte de la température de traitement de la résine de base pour garantir que le mélange maître ne se décompose pas prématurément pendant l'extrusion. Par exemple, un mélange maître conçu pour le polypropylène (PP) peut ne pas convenir au polyamide (PA) en raison des points de fusion plus élevés requis pour ce dernier.

Stabilité aux UV et correspondance des couleurs

De nombreux retardateurs de flamme peuvent affecter négativement la stabilité de la couleur d’une pièce en plastique, entraînant un jaunissement avec le temps, notamment lorsqu’il est exposé au soleil. Les mélanges maîtres de haute qualité intègrent souvent des stabilisants UV pour contrecarrer cet effet. De plus, étant donné que la résine porteuse peut être pigmentée, les fabricants peuvent obtenir une sécurité incendie et des couleurs esthétiques spécifiques en une seule étape de dosage, rationalisant ainsi la chaîne de production.

En fin de compte, l’intégration d’un mélange maître ignifuge haute performance constitue une étape cruciale dans la science moderne des polymères. Il équilibre les exigences rigoureuses des réglementations en matière de sécurité incendie avec les aspects pratiques de la fabrication industrielle, garantissant que les produits finis sont sûrs, durables et respectueux de l'environnement.