Le guide définitif du mélange maître ignifuge pour PA

2026-02-03

Comprendre le mélange maître ignifuge pour le polyamide (PA)

Le polyamide, communément appelé nylon (PA6 ou PA66), est un matériau clé en ingénierie en raison de sa résistance mécanique et de sa stabilité thermique exceptionnelles. Cependant, son inflammabilité inhérente présente des risques importants dans des environnements à enjeux élevés comme les moteurs automobiles et les boîtiers électriques. Utiliser un Masterbatch ignifuge pour PA est le moyen le plus efficace d’atténuer ces risques. Contrairement aux additifs en poudre, les mélanges maîtres sont des mélanges concentrés d'agents ignifuges encapsulés dans une résine porteuse. Ce format garantit une dispersion supérieure dans toute la matrice polymère, évitant ainsi les « points chauds » où le matériau pourrait rester vulnérable à l'inflammation. En intégrant ces concentrés, les fabricants peuvent atteindre des normes de sécurité strictes, telles que UL94 V-0, sans compromettre l'intégrité structurelle du composant en nylon.

Principaux avantages de l'utilisation du mélange maître par rapport aux additifs en poudre

Choisir un Concentré ignifuge PA offre plusieurs avantages logistiques et techniques par rapport au mélange traditionnel de poudres brutes. Le principal avantage est l’élimination des risques liés à la poussière, ce qui améliore l’hygiène en usine et la sécurité des travailleurs. De plus, les mélanges maîtres sont conçus pour être granulés, ce qui les rend compatibles avec les systèmes standard de moulage par injection et de dosage par extrusion. Cela conduit à une plus grande précision de dosage et à une qualité constante d’un lot à l’autre.

- Dispersion améliorée : Les pigments et retardateurs pré-dispersés empêchent l'agglutination pendant le traitement.

- Usure réduite des vis : La résine porteuse agit comme un lubrifiant, réduisant ainsi l'impact abrasif sur les machines par rapport aux poudres chimiques brutes.

- Contrôle de l'humidité : De nombreux mélanges maîtres spécifiques au PA sont formulés pour gérer la nature hygroscopique du nylon, réduisant ainsi le risque d'hydrolyse lors du moulage à haute température.

Comparaison des retardateurs de flamme halogénés et sans halogène (HFFR)

Lors de la sélection d'un mélange maître ignifuge en nylon , le choix dépend souvent des réglementations environnementales et de l'application spécifique. Les versions halogénées (généralement à base de brome) sont très efficaces et rentables, mais sont de plus en plus remplacées par des solutions ignifuges sans halogène (HFFR) en raison de problèmes de toxicité lors de la combustion. Vous trouverez ci-dessous une comparaison de leurs caractéristiques de performance dans les applications Polyamide :

| Caractéristique | Mélange maître bromé | Sans halogène (phosphore rouge/azote) |

| Classement incendie | UL94 V-0 (Excellent) | UL94 V-0 à V-2 (Bon) |

| Densité de la fumée | Élevé | Faible |

| Rétention mécanique | Modéré | Élevé |

| Conformité environnementale | Stricte (RoHS/REACH) | Respectueux de l'environnement |

Domaines d'application critiques pour les composés de nylon ignifuges

La demande de Mélange maître ignifuge PA6 et PA66 est pilotée par des secteurs où la conductivité électrique et la génération de chaleur sont constantes. Étant donné que le polyamide est souvent renforcé de fibre de verre (GF), le mélange maître doit être suffisamment puissant pour contrecarrer « l'effet de mèche de bougie », où les fibres de verre peuvent réellement faciliter la propagation des flammes.

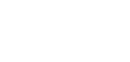

Électricité et électronique (E&E)

Les connecteurs, disjoncteurs et composants d’appareillage de commutation nécessitent les normes de sécurité les plus élevées. L'utilisation d'un mélange maître garantit que même les géométries complexes à parois minces maintiennent un niveau constant de protection incendie, évitant ainsi les pannes catastrophiques dans l'électronique grand public et les réseaux électriques industriels.

Ingénierie automobile

À mesure que l’industrie automobile s’oriente vers les véhicules électriques (VE), le besoin de boîtiers de batterie ignifuges et d’isolation des câbles haute tension est monté en flèche. Spécialisé additifs ignifuges pour PA permettre à ces composants de résister à des événements d'emballement thermique extrêmes, offrant ainsi un moment critique pour l'évacuation des passagers et l'arrêt du système.

Meilleures pratiques de traitement et de dosage

Pour obtenir les meilleurs résultats avec un mélange maître résistant au feu pour le nylon , les transformateurs doivent prêter une attention particulière aux profils de température. Le polyamide a un point de fusion élevé et si la température de traitement dépasse la température de décomposition de l'agent ignifuge, le matériau peut « dégazer », entraînant des défauts de surface ou des propriétés mécaniques réduites. Il est généralement recommandé de maintenir les températures de traitement en dessous de 280°C pour la plupart des systèmes en nylon HFFR. De plus, assurez-vous que la résine de base est soigneusement séchée jusqu'à une teneur en humidité inférieure à 0,1 % pour éviter que le mélange maître ne réagisse négativement avec la vapeur d'eau pendant l'extrusion.