MasterBatch ignifuge de flamme: améliorer la sécurité des polymères pour un monde plus sûr

2025-06-23

L'utilisation omniprésente des polymères dans d'innombrables industries - de la construction et de l'électronique aux automobiles et aux textiles - a révolutionné la vie moderne. Cependant, l'inflammabilité inhérente de nombreux matériaux polymères pose un problème de sécurité significatif. C'est là que Masterbatch ignifuge de la flamme joue un rôle essentiel, offrant une solution efficace et efficace pour améliorer la sécurité incendie des produits en plastique.

Qu'est-ce que MasterBatch ignifuge de flamme?

Un Masterbatch ignifuge de la flamme est un mélange concentré d'additifs issus de la flamme encapsulés dans une résine porteuse en polymère. Au lieu d'ajouter directement des retardateurs de flamme en poudre, ce qui peut entraîner des problèmes de manipulation, une mauvaise dispersion et des risques pour la santé, les maîtres offrent une forme pratique, sans poussière et très dispersible pour incorporer ces additifs cruciaux dans les polymères vierges pendant le traitement.

La résine porteuse est généralement compatible avec le traitement du polymère final, garantissant une excellente dispersion et minimisant tout impact négatif sur les propriétés mécaniques du polymère ou le comportement de traitement.

Pourquoi utiliser MasterBatch ignifuge de flamme?

Les avantages de l'utilisation de Masterbatches issus de flammes sur des poudres de flamme soignée sont nombreuses et significatives:

- Amélioration de la dispersion: Les maîtres garantissent une distribution homogène des retardateurs de flammes dans toute la matrice polymère, conduisant à des performances de feu cohérentes et à la prévention des "points chauds" localisés de mauvaise protection.

- Efficacité de traitement améliorée: Ils sont faciles à gérer, à bien couler et peuvent être dosés avec précision, conduisant à des processus de fabrication plus efficaces et aux coûts de production réduits.

- Réduction des risques de poussière et de sécurité: L'élimination de la poudre aérienne réduit le risque de problèmes respiratoires pour les travailleurs et minimise la contamination dans l'environnement de production.

- Qualité cohérente: La mesure précise de MasterBatch garantit des niveaux cohérents de la flamme dans chaque lot, garantissant des performances de produit fiables.

- Pertes minimisées de manutention des matériaux: Moins de déchets dus à des déversements ou à un transfert incomplet par rapport aux poudres.

- Opérations plus propres: Réduction du besoin de nettoyage fréquent des équipements de traitement.

Mécanismes du retard de flamme

Les retardateurs de flamme fonctionnent à travers divers mécanismes pour inhiber ou retarder l'allumage et la propagation des flammes. Ces mécanismes peuvent être largement classés comme:

- Dilution physique: Les gaz inertes libérés par certains retardateurs de flammes (par exemple, azote, dioxyde de carbone des systèmes intumescents) diluent les gaz inflammables dans la zone de flamme, augmentant la concentration minimale d'oxygène requise pour la combustion.

- Action chimique dans la phase gazeuse: Certains retardateurs de flamme libèrent des radicaux (par exemple, des composés contenant des halogènes) qui interfèrent avec les réactions en chaîne des radicaux libres se produisant dans la phase gazeuse pendant la combustion, "éteindant effectivement" la flamme.

- Action chimique dans la phase condensée :

- Formation de char: Certains retardateurs de flamme favorisent la formation d'une couche de charbon stable et non incombustible à la surface du polymère. Ce char agit comme une barrière, isolant le polymère non brûlé de la chaleur et de l'oxygène, et inhibant l'évasion de produits volatils inflammables. Les systèmes intumescents en sont un excellent exemple.

- Décomposition endothermique: Certains retardateurs de flamme se décomposent endothermiques (absorbant la chaleur) lorsqu'ils sont exposés au feu, refroidissant ainsi le polymère et retardant sa décomposition. L'hydroxyde d'aluminium (ATH) et l'hydroxyde de magnésium (MDH) sont des exemples courants.

Types d'additifs ignifuges utilisés dans les masterbatches

Les MasterBatches d'atterrissage à la flamme peuvent incorporer une large gamme de produits chimiques issus de la flamme, chacun avec ses propres avantages et applications appropriées:

-

Tardants de flamme halogénés (bromés et chlorés):

- Mécanisme: Chargers radicaux en phase gazeuse en phase gazeuse.

- Exemples: Décabromodiphényl éthane (DBDPE), oligomères époxy bromés, paraffines chlorées.

- Avantages: Très efficace à de faibles niveaux de chargement.

- Inconvénients: Les préoccupations environnementales concernant le potentiel de substances PBT (persistance, bioaccumulative, toxique) et la génération de fumée corrosive et toxique pendant la combustion. Les pressions réglementaires ont entraîné une baisse de leur utilisation dans de nombreuses applications.

-

Retardants de flamme à base de phosphore:

- Mécanisme: Formation de char à phase condensée principalement. Certains présentent également une activité en phase gazeuse.

- Exemples: Phosphore rouge, polyphosphate d'ammonium (APP), organophosphates (par exemple, triphényl phosphate, resorcinol bis (diphényl phosphate)).

- Avantages: Fournissez souvent de bonnes capacités de charme, plus amicalement plus conviviales que les alternatives halogénées.

- Inconvénients: Certains peuvent être sensibles à l'hydrolyse et certains types peuvent avoir des problèmes de migration. Le phosphore rouge nécessite une manipulation minutieuse due à la réactivité.

-

Hydroxydes inorganiques (retardateurs de flamme minérale):

- Mécanisme: Décomposition endothermique et dilution dans la phase condensée. Ils libèrent également de la vapeur d'eau, diluant les gaz inflammables.

- Exemples: Trihydroxyde d'aluminium (ATH), dihydroxyde de magnésium (MDH).

- Avantages: Production non halogénée et faible fumée, rentable.

- Inconvénients: Nécessitent des niveaux de charge très élevés (souvent> 50%) pour être efficaces, ce qui peut avoir un impact négatif sur les propriétés mécaniques et le traitement.

-

Retardants de flamme à base d'azote (dérivés de mélamine):

- Mécanisme: Dilution en phase gazeuse (libération de l'azote) et promotion de la formation de CHAR dans la phase condensée.

- Exemples: Cyanne Cyanne, polyphosphate de mélamine.

- Avantages: Non-halogéné, bon pour certains polymères, synergisez bien avec d'autres retardateurs de flamme.

- Inconvénients: Peut avoir une efficacité limitée par eux-mêmes dans certains polymères.

-

Terrants de flamme à base de silicium:

- Mécanisme: Promouvoir la formation d'une couche de charbon de type céramique à la surface du polymère, agissant comme une barrière.

- Exemples: Polysiloxanes.

- Avantages: Bonne stabilité thermique, faible fumée, non halogénée.

- Inconvénients: Peut être des applications spécifiques plus coûteuses.

-

Systèmes ignifuges intumescents:

- Mécanisme: Une combinaison de source d'acide, d'agent carbonité et d'agent de soufflage. Lors du chauffage, ils forment une couche de charbon carbonée épaisse, moussée et carbonée qui isole le polymère sous-jacent.

- Exemples: Polyphosphate d'ammonium (source acide), pentaérythritol (agent carbonité), mélamine (agent de soufflage).

- Avantages: Production de gaz très efficace, non halogénée, faible et toxique.

- Inconvénients: Peut être sensible à l'humidité, peut affecter la transparence et nécessiter une formulation minutieuse.

Applications de MasterBatches ignifuges de la flamme

Les Masterbatches ignifuges sont indispensables dans une vaste gamme d'applications où la sécurité incendie est primordiale:

- Bâtiment et construction: Câbles et fils, tuyaux, matériaux d'isolation, membranes de toiture, revêtements muraux, revêtements de sol.

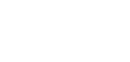

- Électronique et électrique: Enveloppes pour les appareils, les connecteurs, les composants de la carte de circuit imprimé, les vestes de fils et de câbles, les bouchons.

- Automobile: Composants intérieurs (sièges, tableaux de bord, panneaux de porte), applications sous le capot, isolation par câble.

- Textiles: Tapisserie, rideaux, vêtements de protection, tissus non tissés.

- Transport: Intérieurs d'avions, composants de train, applications marines.

- Meubles: Mousses, tissus, composants structurels.

- Conditionnement: Emballage de protection spécialisé.

Paysage réglementaire et tendances de l'industrie

L'environnement réglementaire des retardateurs de flammes évolue constamment, motivé par une sensibilisation croissante aux impacts environnementaux et de santé. Les tendances clés comprennent:

- Changement vers des solutions non halogénées: Les réglementations strictes (par exemple, Rohs, Weee, Reach) et la demande croissante des consommateurs éloignent les industries des retardateurs de flamme halogénés vers des alternatives plus bénignes de l'environnement.

- Concentrez-vous sur la faible fumée et la toxicité: Au-delà de la propagation des flammes, la génération de fumée et de gaz toxiques pendant un incendie est une préoccupation majeure pour la sécurité humaine. Cela a conduit à un plus grand accent sur les systèmes issus de la flamme qui minimisent ces sous-produits.

- Normes basées sur les performances: Les réglementations évoluent de plus en plus vers des normes basées sur les performances (par exemple, UL 94, EN 45545 pour les applications ferroviaires, divers codes du bâtiment) plutôt que d'imposer des produits chimiques spécifiques, permettant l'innovation dans les formulations issues de la flamme.

- Systèmes synergiques: Les formulateurs développent de plus en plus des combinaisons synergiques de différents retardateurs de flammes pour atteindre les performances de feu souhaitées à des niveaux de charge globaux plus faibles et optimiser la rentabilité.

- Solutions durables: La recherche et le développement se concentrent sur les retardateurs de flamme bio-basés et les processus de fabrication plus durables pour ces additifs.

Défis et perspectives futures

Malgré les progrès importants, des défis restent dans l'industrie du Masterbatch ignifuge:

- Équilibrage des performances et des propriétés: La réalisation d'un retard de flamme élevé sans compromettre les propriétés mécaniques, l'esthétique ou la transformation du polymère reste un défi continu.

- Effectif: Développer des solutions efficaces non halogénées qui sont économiquement viables pour la production de masse.

- Migration et lixiviation: Assurer la stabilité à long terme des retardateurs de flammes dans la matrice polymère et empêcher leur migration ou leur lixiviation, en particulier dans les applications sensibles.

- Recyclabilité: Concevoir des systèmes issus de flammes qui n'entravent pas la recyclabilité des matériaux polymères.

L'avenir des Masterbatches issus de la flamme sera caractérisé par une innovation continue dans les produits chimiques non halogénés, des formulations synergiques améliorées et un accent plus important sur les principes de l'économie durable et circulaire. Alors que les industries s'efforcent de produits plus sûrs et d'un avenir plus durable, les Masterbatches ignifuges de la flamme resteront sans aucun doute une pierre angulaire pour garantir la sécurité incendie dans le vaste paysage des matériaux polymères.